Affiliate-Hinweis zu den Empfehlungen auf dieser Seite

Dieser Beitrag enthält Affiliate-Links. Wenn Sie darüber etwas kaufen, erhalten wir eine kleine Provision durch den Anbieter, für Sie als Kunden ändert sich nichts, es wird nicht teurer. Wir empfehlen nur Produkte, die wir gut finden. Durch Ihren Kauf unterstützen Sie uns darin, weiterhin kostenlose Inhalte für dich zu produzieren – vielen Dank dafür!

Einleitung

Die Lackdickenmessung hat sich in den vergangenen Jahren zu einem unverzichtbaren Instrument in der Fahrzeugdiagnose entwickelt. Besonders bei der Bewertung von Gebrauchtwagen liefert sie entscheidende Hinweise auf den Zustand des Fahrzeugs und mögliche Manipulationen. In diesem Bericht werden wir die gängigen Messverfahren und ihre Anwendung bei der Gebrauchtwagenbewertung detailliert beleuchten. Aber auch auf weitere Aspekte wie die Bedeutung der Kalibrierung, die Interpretation komplexer Messwerte, die Grenzen der Technologie und spezielle Anwendungsgebiete werden zur Sprache kommen.

Zerstörungsfreie Messverfahren der Lackdickenmessgeräte

Magnetisches Verfahren:

- Funktionsprinzip: Basiert auf der magnetischen Induktion in ferromagnetischen Materialien. Die Kraft, die benötigt wird, um einen Magneten von der Oberfläche abzuheben, ist proportional zur Schichtdicke.

- Anwendungen: Ideal für Stahlbleche, bietet aber auch Einsatzmöglichkeiten bei anderen ferromagnetischen Materialien.

- Einschränkungen: Funktioniert nicht auf nichtmagnetischen Materialien und liefert bei komplexen Schichtstrukturen ungenaue Ergebnisse.

Wirbelstromverfahren:

- Funktionsprinzip: Nutzt die Wechselwirkung zwischen einem elektromagnetischen Wechselfeld und elektrisch leitfähigen Materialien. Die Eindringtiefe der induzierten Wirbelströme ist abhängig von der Schichtdicke.

- Anwendungen: Vielseitig einsetzbar für ferromagnetische und nicht ferromagnetische Metalle.

- Einschränkungen: Kann durch inhomogene Schichtstrukturen oder die Präsenz anderer Metalle beeinflusst werden.

Ultraschallverfahren:

- Funktionsprinzip: Basiert auf der Laufzeit von Ultraschallimpulsen, die an den Grenzflächen zwischen den Schichten reflektiert werden.

- Anwendungen: Geeignet für eine Vielzahl von Materialien, einschließlich Kunststoffe und Verbundwerkstoffe.

- Einschränkungen: Erfordert eine gute Kopplung des Messkopfs an die Oberfläche und ist bei sehr dünnen Schichten begrenzt.

Warum ist ein Lackdickenmessgerät so wichtig?

Besonders bei der Bewertung von Gebrauchtwagen liefert sie entscheidende Hinweise auf den Zustand des Fahrzeugs und mögliche Manipulationen.

- Unfallschäden: Ungleichmäßige Lackstärken können auf unfallbedingte Reparaturen hinweisen, bei denen Teile ausgetauscht oder nachlackiert wurden.

- Korrosion: Beschädigte oder nachlackierte Bereiche können Anfälligkeiten für Rostbildung aufweisen.

- Qualität der Lackierung: Eine zu dünne oder zu dicke Lackschicht kann auf eine minderwertige Reparatur oder eine fehlerhafte Lackierung hinweisen.

- Wertbestimmung: Die Ergebnisse der Lackdickenmessung fließen in die Bewertung des Fahrzeugwerts ein. Ein Fahrzeug mit einer durchgängig originalen Lackierung hat in der Regel einen höheren Wert als ein Fahrzeug mit mehreren Nachlackierungen.

An welchen Fahrzeugteilen werden Messungen durchgeführt?

Typische Messpunkte sind Türen, Kotflügel, Motorhaube, Dach, Säulen und Schweller.

Was sind die Grenzen der Lackdickenmessung?

Natürlich ist es nicht immer einfach, die Messwerte zu interpretieren, viele Faktoren können zu falschen Folgerungen führen.

- Unterschiedliche Werkseinstellungen: Fahrzeuge verschiedener Hersteller oder Modelle können ab Werk unterschiedliche Lackstärken aufweisen. Hier können Referenzwerttabellen helfen, die von den Herstellern zur Verfügung gestellt werden.

- Nachträgliche Behandlungen: Wachs-, Polymer- oder Keramikbeschichtungen können die Messergebnisse verfälschen.

- Materialzusammensetzung: Unterschiedliche Materialien (z.B. Aluminium, Kunststoff) erfordern spezielle Messköpfe.

- Messfehler: Bedienfehler, eine ungleichmäßige Oberfläche oder äußere Einflüsse können zu ungenauen Messwerten führen.

- Komplexe Schichtstrukturen: Mehrere übereinanderliegende Lackschichten oder Füller können die Messung erschweren.

Bedeutung der Kalibrierung und Einflussfaktoren

Die Kalibrierung der Lackdickenmessgeräte ist von entscheidender Bedeutung, um genaue Messergebnisse zu erhalten. Kalibrierstandards mit bekannter Schichtdicke dienen dazu, die Messgeräte auf einen Referenzwert einzustellen.

Warum ist die Kalibrierung so wichtig?

- Präzision: Messgeräte unterliegen über die Zeit einem Verschleiß oder können durch äußere Einflüsse (z.B. Stöße, Temperaturänderungen) ihre Genauigkeit verlieren. Eine regelmäßige Kalibrierung stellt sicher, dass die Messergebnisse den tatsächlichen Werten entsprechen.

- Vergleichbarkeit: Nur kalibrierte Messgeräte liefern Ergebnisse, die miteinander verglichen werden können. Dies ist besonders wichtig, wenn Messungen an verschiedenen Fahrzeugen oder an verschiedenen Stellen eines Fahrzeugs durchgeführt werden.

- Normkonformität: In vielen Bereichen (z.B. Industrie, Qualitätssicherung) sind bestimmte Toleranzen vorgeschrieben. Eine Kalibrierung gewährleistet, dass die Messungen diesen Anforderungen entsprechen.

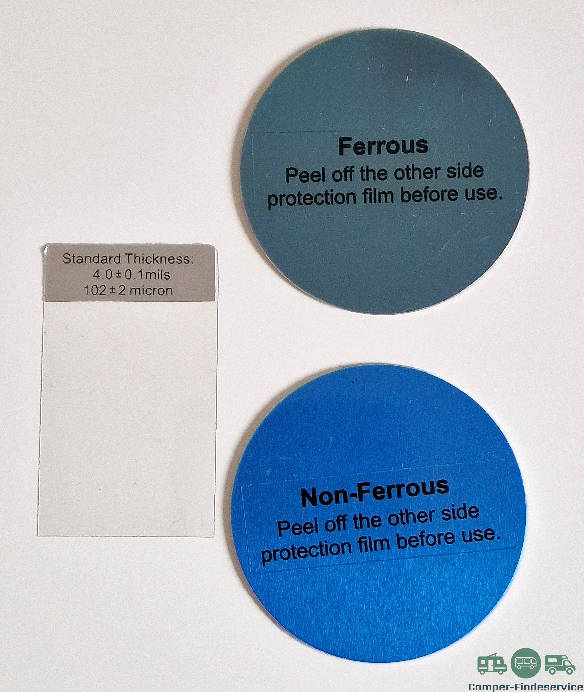

Wie funktioniert die Kalibrierung der Lackdickenmessgeräte?

Die Kalibrierung erfolgt in der Regel durch den Vergleich der Messergebnisse des Geräts mit einem Referenzstandard, dessen Schichtdicke genau bekannt ist. Dieser Referenzstandard kann ein Kalibrierblock oder eine Kalibrierfolie sein.

Der Ablauf einer Kalibrierung kann vereinfacht wie folgt dargestellt werden:

- Vorbereitung: Das Messgerät wird eingeschaltet und auf die entsprechende Messeinheit eingestellt.

- Messung des Referenzstandards: Der Messkopf wird mehrfach an verschiedenen Stellen des Referenzstandards angesetzt und die Messwerte werden aufgezeichnet.

- Vergleich: Die gemessenen Werte werden mit den Sollwerten des Referenzstandards verglichen.

- Justierung: Falls Abweichungen festgestellt werden, wird das Messgerät entsprechend justiert oder neu eingestellt.

Welche Faktoren beeinflussen die Kalibrierung?

- Kalibrierstandard: Die Qualität des Kalibrierstandards ist entscheidend.

- Umgebungsbedingungen: Temperatur, Feuchtigkeit und Luftdruck können die Messergebnisse beeinflussen.

- Messkopf: Der Zustand des Messkopfs (z.B. Verschmutzung, Abnutzung) kann zu Messungenauigkeiten führen.

Weitere Faktoren, die die Messergebnisse beeinflussen können:

- Temperatur und Feuchtigkeit: Veränderungen der Umgebungsbedingungen können die Messergebnisse verfälschen.

- Oberflächenbeschaffenheit: Rauheiten, Verunreinigungen oder Krümmungen der Oberfläche können zu Messungenauigkeiten führen.

- Substratmaterial: Die Eigenschaften des Substratmaterials (z.B. Härte, Dichte) beeinflussen die Schallgeschwindigkeit und damit die Messergebnisse.

- Lackzusammensetzung: Die Zusammensetzung des Lacks (z.B. Füllstoffe, Pigmente) kann die Schallgeschwindigkeit und die magnetischen Eigenschaften beeinflussen.

Wie oft sollte kalibriert werden?

Die Häufigkeit der Kalibrierung hängt von verschiedenen Faktoren ab, wie z.B.:

- Nutzungsintensität: Häufig genutzte Geräte sollten häufiger kalibriert werden.

- Betriebsumgebung: Geräte, die starken Belastungen oder Temperaturschwankungen ausgesetzt sind, benötigen möglicherweise häufiger eine Kalibrierung.

- Gesetzliche Vorschriften: In einigen Bereichen sind regelmäßige Kalibrierungen vorgeschrieben.

Empfehlung: Eine jährliche Kalibrierung wird in der Regel empfohlen. Bei intensiver Nutzung oder bei kritischen Anwendungen kann eine häufigere Kalibrierung sinnvoll sein.

Interpretation komplexer Messwerte und spezielle Anwendungen

Die Interpretation der Messergebnisse erfordert Erfahrung und ein umfassendes Verständnis der Fahrzeugkonstruktion. Abweichungen von den Sollwerten können auf verschiedene Ursachen hinweisen, wie z.B. Nachlackierungen, Unfälle oder Korrosionsschäden.

Spezielle Anwendungen:

- Kunstwerke: Zur Authentifizierung und Bewertung von Kunstwerken.

- Industriegüter: In der Qualitätskontrolle von beschichteten Bauteilen.

- Restaurierung: Zur Beurteilung des Zustands von historischen Objekten.

Grenzen der Technologie und zukünftige Entwicklungen

Die Lackdickenmessung ist ein leistungsstarkes Werkzeug, hat jedoch auch ihre Grenzen. So können sehr dünne Schichten oder Schichten mit stark unterschiedlichen akustischen Eigenschaften nur schwer gemessen werden. Zudem können komplexe Schichtstrukturen oder die Präsenz von Fremdmaterialien die Messergebnisse verfälschen.

Zukünftige Entwicklungen:

- Miniaturisierung: Entwicklung kleiner, handlicher Geräte für den Einsatz in schwer zugänglichen Bereichen.

- Integration in mobile Endgeräte: Kopplung von Messgeräten mit Smartphones oder Tablets zur einfachen Datenübertragung und -auswertung.

- Verbesserung der Messgenauigkeit: Einsatz neuer Sensoren und Algorithmen zur Erhöhung der Präzision.

Welches Lackdickenmessgerät kommt bei meinen Bewertungen zum Einsatz?

Ich habe mich für das Etari MD666 (Affiliate-Link) entschieden. Das Etari MD666 ist ein beliebtes Gerät, um die Dicke von Lackschichten präzise zu messen. Es wird häufig in der Automobilbranche eingesetzt, aber auch in anderen Bereichen, wo die Überprüfung von Oberflächenbeschichtungen wichtig ist.

Was kann das Lackdickenmessgerät MD666 von Etari?

- Schnelle und genaue Messungen: Das Gerät misst die Lackdicke sowohl auf Eisen- als auch auf Aluminium-Oberflächen und liefert dabei sehr zuverlässige Ergebnisse.

- Einfache Handhabung: Die Bedienung ist intuitiv, und die automatische Kalibrierung erleichtert den Einsatz erheblich.

- Vielseitige Funktionen: Neben der eigentlichen Dickenmessung bietet das MD666 weitere Funktionen wie eine Taschenlampen- und UV-Lichtfunktion.

- Robustes Design: Das Gerät ist stoßfest und dank der Gummischutzhülle gut gegen Staub und Schmutz geschützt.

Das MD666 im Einsatz

Fazit

Das Lackdickenmessgerät ist ein wertvolles Instrument zur Beurteilung des Zustands eines Gebrauchtwagens. Sie liefert wichtige Hinweise auf mögliche Schäden und Manipulationen. Durch die Auswahl des geeigneten Messverfahrens und eine sorgfältige Interpretation der Messergebnisse können wertvolle Informationen über den Zustand eines Objekts gewonnen werden. Sie ersetzt jedoch keine umfassende Fahrzeugdiagnose und sollte immer in Verbindung mit anderen Prüfverfahren eingesetzt werden.

0 Kommentare